“只要进了车间,我就会全心扑在工作上,检查生产的每一个零件是否达标。”朱武梅是东风底盘系统公司传动轴工厂突缘叉操作工,2002年进入传动轴工厂,已在这里工作了19年,曾获得湖北省“五一劳动奖章”、东风公司劳动模范等荣誉称号。

操作突缘叉生产线

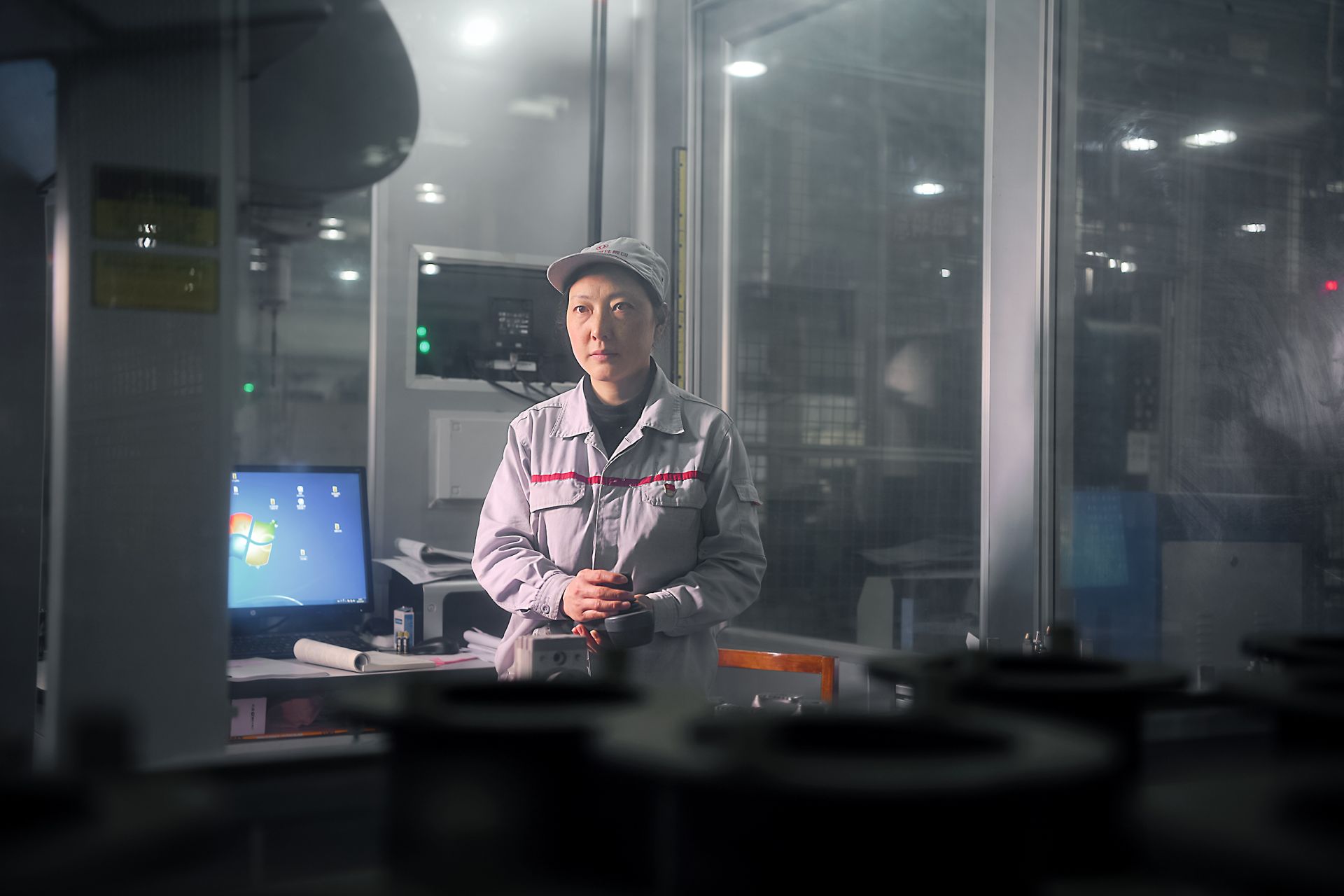

4月21日,东风汽车底盘系统有限公司传动轴工厂里,一条条整洁明亮的智能化生产线映入眼帘。在突缘叉生产线最后面的三坐标检测间里,身穿一身灰白色工作服的朱武梅正有条不紊地对刚刚下线的传动轴突缘叉进行检测,期间不时有同事找她询问机床的操作问题,她都很耐心地进行指导。

检查产品质量

“今年工厂订单多,员工干劲更足了,作为党员,我更要积极发挥带头作用,和大家一起努力,确保产品按时交付。”朱武梅介绍说,今年1月份,突缘叉线开启双班生产模式,日产量达200多件。

“这条智能化的突缘叉生产线,是传动轴工厂生产重型车传动轴零件以来的第四代装备,也是行业里较为先进的传动轴零件加工生产线。”朱武梅看着正在高速运转的突缘叉生产线感慨万千,“我从2002年到传动轴公司就负责加工突缘叉,那时还是单机加工,我也是一个技术‘小白’,从零开始学习技术,一点一点积累经验”。

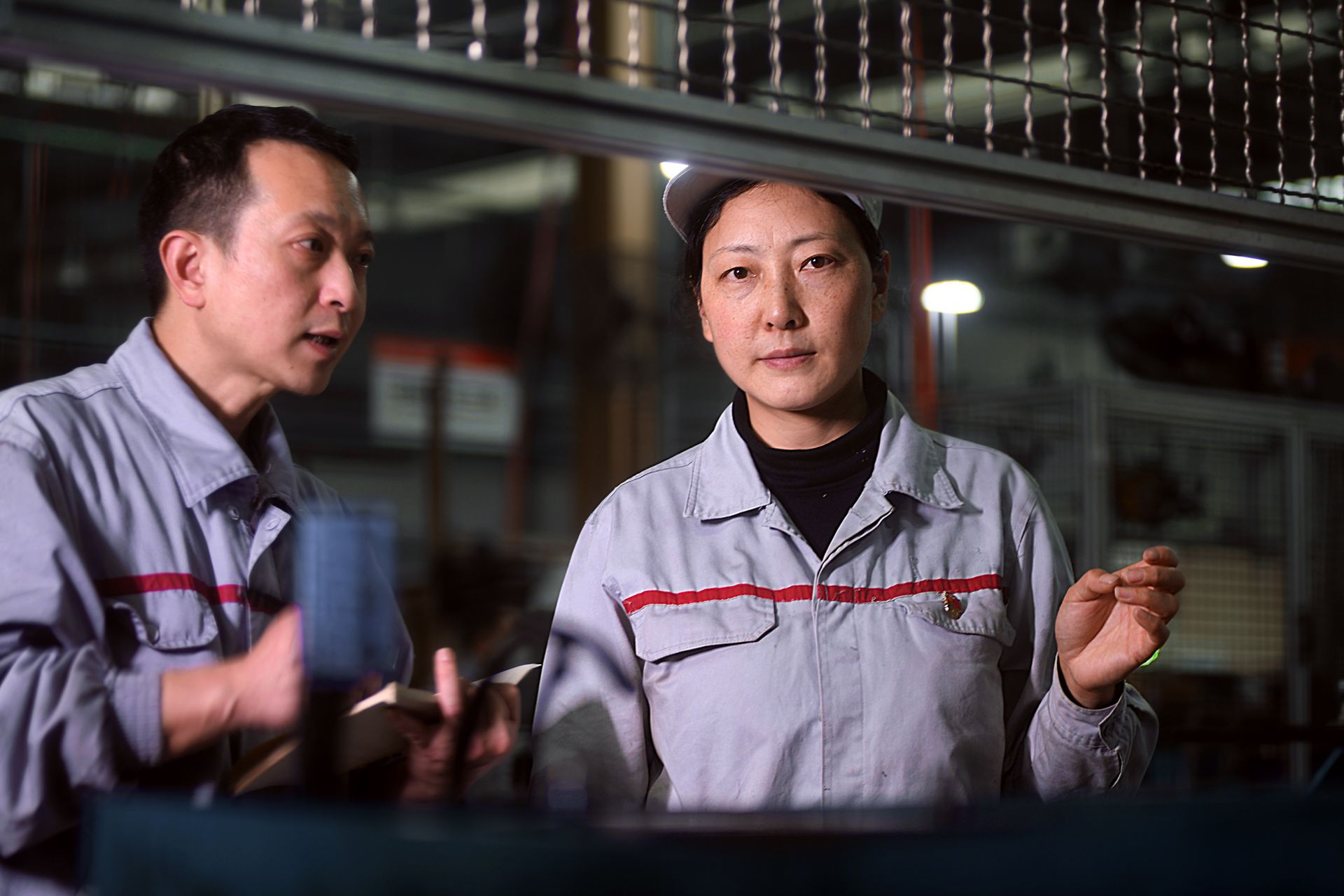

朱武梅(右)现场进行问题探讨

经过十多年的刻苦钻研,朱武梅获得了车、钻、磨、铣、镗以及加工中心、数控车床等操作证书,几乎干遍了车间里的每一个岗位,成为了车间里除了中频淬火和装配岗位外的“车间设备通”和生产骨干。2015年,朱武梅根据自己的工作经验,总结出国内第一台卧式拉床加工传动轴突缘叉的《武梅操作法》,此操作法分为“看、听、摸、检”四步,在全车间进行了推广。

操作三坐标测量仪

“东风底盘系统公司成立以来,传动轴工厂的生产线不断升级,目前使用数控自动化装备,而我也在不断成长,技能水平日益精进。”朱武梅说,这些年,她不断的充实自我、完善自我、超越自我,不仅熟练掌握了数控车床及各种普通的车床、钻床、磨床、铣床、镗床等操作技术,还能结合实际,对机床设备提出一些合理建议与改善措施,成长为传动轴工厂的“智能加工全线通”。

朱武梅(右二)给同事讲解操作要点

从技术‘小白’到全能岗位多面手,朱武梅从来没有停下脚步。因其工作努力,业务精湛,以其名字命名的“武梅创新工作室”也成为东风汽车底盘系统有限公司传动轴工厂中唯一一个以员工名字命名的工作室。

坚守一线 践行党员承诺

“这些年,我们做了不少改善,在提质增效方面取得一些成果,不断刷新传动轴突缘叉的生产效率。”朱武梅介绍说,下阶段,她和团队将继续实施各类改善创新,不断提升传动轴突缘叉品质及效率,助推传动轴工厂年度任务目标的圆满达成。

(图/记者 刘鸿飞 文/记者 邱锦 特约记者 刘宏 责任编辑 龚开哲)