变!变!变!

这个敏捷迭代的年代

改善、创新

日益成为企业突破生产力的关键

它既可以革除旧体系中的残花败柳

又能在新生态中呈现精彩

奈飞创始人里德·黑斯廷斯在接受《哈佛商业评论》采访时说:

工业时代的公司以减少多样性(生产错误)而发展,

创造性公司则依靠多样性(创新)生存。

面对新环境、新生代、新技术的交叠杂糅

改善、创新对企业变得如此重要

掌握改善、创新的能力和方法更加重要

改善、创新不是憋大招

而是有据可依

今天我们分享几家公司改善创新案例

当他们持续推进改善创新

员工犹如打鸡血,战斗力非凡

每个项目获益颇丰,降成本空间巨大

他们是如何激励一线员工积极性?

他们是如何做好有效的创新课题评估?

我们切入正题

事事都有改善空间

变废为宝,给纵梁打一个美丽结

2020年

是东风商用车车辆工厂推进管理变革

聚焦利润中心建设

业务整合优化的关键之年

车辆工厂全体职工立足本岗

积极实践DCPW生产方式

定期召开课题推进会,跟踪课题进展

1-5月

车辆工厂改善项目共7263项

人均改善3.35件

组织“2日改善”活动9期

共有165人次参与

辊压二车间切割班

为有效防止纵梁在吊运过程中

产生倾倒、散落造成纵梁外观不良

按照工艺要求对下线纵梁进行打包作业

每日需要消耗钢带20公斤左右

而成品钢带领取流程较长

费时费力

一卷钢带只有50公斤左右

能用二到三天

无法满足班组的正常使用

车间干部、员工积极寻找办法

从车间内部挖掘改善

数控切割班班长严伟无意间发现

辊型机使用的卷材送来时都使用钢带进行捆扎

这些钢带拆下后

废弃在一边当废料拉走

“这些废弃钢带能不能再利用呢?能不能用在我们打包作业上呀!”严班长把自己的想法告诉了车间领导。

经过统计和试验

每日车间消耗卷材30卷左右

卷材送来时能产生100根左右的废弃钢带

长度和强度都能满足现场打包作业要求

废弃钢带得到有效利用

打包机同时延长领用周期

按每天消耗20公斤计算

全年共可减少成品钢带使用4000公斤左右

钢扣、钢带、细铁丝使用下降明显

预计2020年较2019年

辅助材料费用将下降80%

降低辅料费用27750元

降低(打包机)工装费用4348元

技术降成本有亮点

以前每月消耗一辆奕炫,现在只用三千多元

2019年11月投产的M9T国六柴油发动机

近日

在轻型发动机公司传来技术降成本重大利好消息

原产雷诺缸体珩磨头

每百台使用寿命即到期限

两升矿泉水瓶大小的珩磨头上

一次性更换12根珩磨条,总价值2880元

一个月两千多台不等的产量

磨掉的材料价值一辆东风自主奕炫乘用车

而且受疫情影响

德方负责调试人员无法到达

提前两个月打款订货还不降价

眼看高成本运行不解决

最多半个月就要断供停工停产

阮涛柱工程师换用替代品

跟进生产摸索性能

理解设定一百多项工艺参数

珩磨条月消耗费用控制在原来几十分之一

三千元出头

相当于一辆普通山地自行车价格

不到一部高端手机价格

后续还有持续降低推进空间

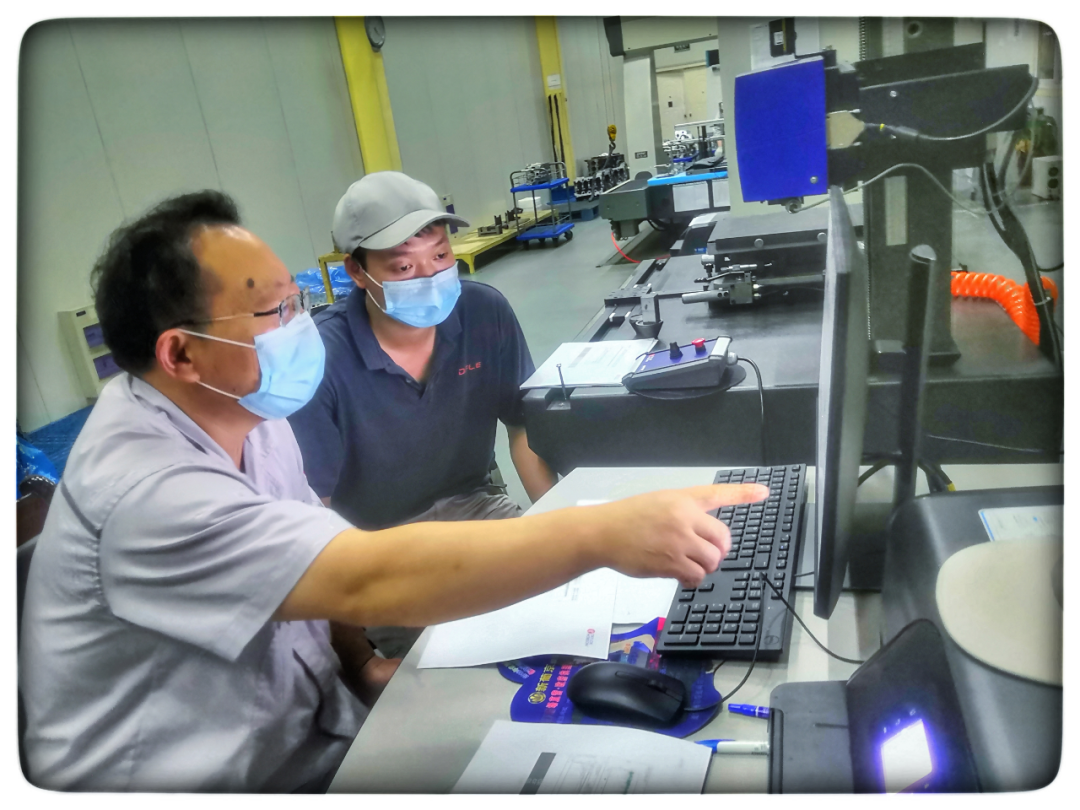

一年多的引进设备安装调试工期里

阮涛柱对珩磨机倾注了大量心血和智慧

在和技术部长杨立学等资深同事

讨论用法国雷诺珩磨条替代工艺的可行性报告后

在五月份利用休息日开始进行技术攻关

原设备珩磨技术参数调节设置点有150多个

是阮涛柱和操作工李贵友、万立新、邹鹏、曾毅

一个一个逐步摸索理解设定的

现在又要重头再来

年青人起初难免不理解,心生退意

已过半百之年的阮涛柱

撸起袖子加油干

言传身教

榜样的力量

激发起大家内心深处使命的召唤和责任的担当

两个多月放弃节假日的调试更换记录分析数据显示

已经创下了珩磨条寿命延长十倍的记录

现在寿命稳定在七倍以上

创新工作室实战化技能培训

加油站+孵化器+人才练兵场

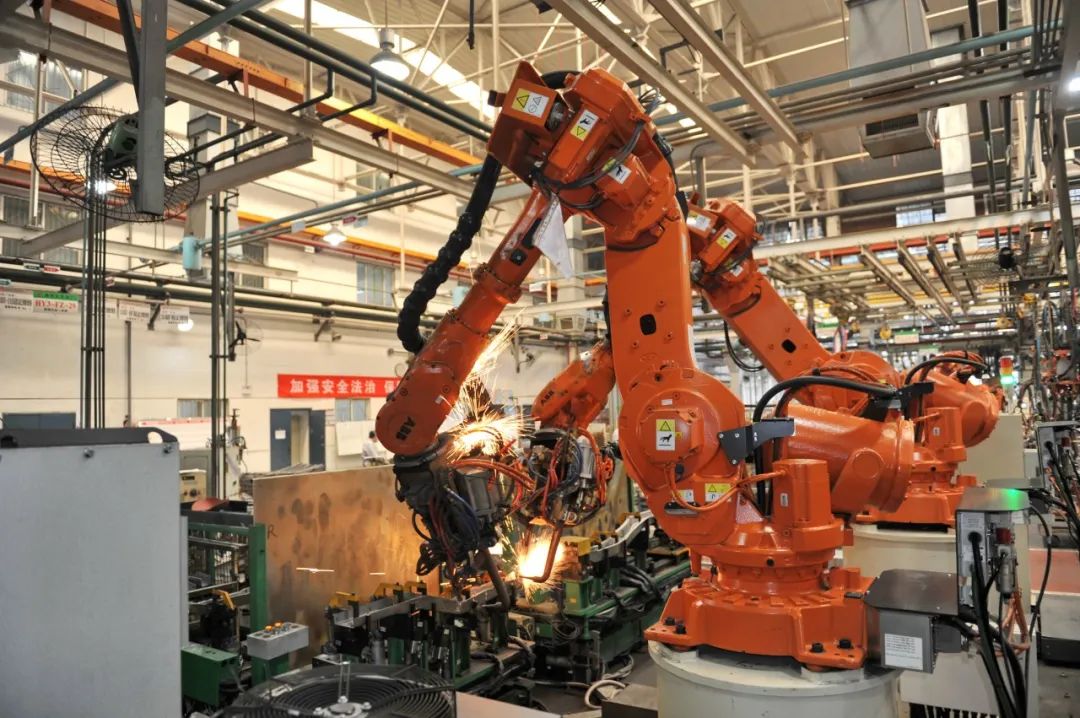

近年来

随着车身厂技术进步

装备自动化水平的提升

工业机器人在冲压、焊接和涂装生产线大量应用

D310和D530车身外表面都是机器人喷涂油漆

驾驶室焊接总装线关键工序也是机器人作业

机器人设备开动率对工厂生产至关重要

舒章钧

东风商用车车身厂电气首席工程师

车身厂“机器人”应用技术带头人

今年4月

车身厂成立“舒章钧创新工作室”

每周开展一次机器人应用技术交流培训

促进高技能人才成才成长

培养一支技术过硬的机器人专家团队

在创新工作室

舒章钧和机器人应用技术人员一起

拆解焊接机器人关键部件

对每个部件的工作原理、工艺参数进行分析

提高技术人员对机器人内部结构和核心技术的认识

增强技术人员快速排除故障的能力

通过实战化的技能培训

使创新工作室成为员工成长的“加油站”

技术成果的“孵化器”

人才培养的“练兵场”

通过“舒章钧”创新工作室

把各个单位的技术人员组合在一起

搭建学习交流的平台

共享技术成果和经验

强化技术协作

实现机器人停线事故减半的目标

人人都有改善能力

巧妙机构改善持续推进

近日,东风汽车股份铸造分公司

召开巧妙机构、困难作业、iFA改善课题推进会

∆合壳机拖把定位巧妙改进

2020年

铸造分公司共析出课题34项

立项28项

已完成验证评价6项

∆机械手合箱改善

铸造分公司总经理张驰等带队到车间

进行改善课题挖掘

观察作业

与现场员工交流、探讨方案

最终新增析出7项课题

∆砂处理抽砂困难改善

会议要求改善方案

一定要结合专家意见和现场人员意见

让方案可落地执行

全员要主动参与

积极提出改善方案

各单位要对已完成的改善课题进行总结

形成组织记忆

张驰从问题梳理、改善区分

改善方案初构、专家复评

方案确定成型、现场实施、改善效果评价

七个方面作进一步强调

要求改善工作要覆盖所有的困难作业岗位

即使是现在的工厂无法解决的

也要把握好现状

为新工厂设计提供依据

要为员工提供安全、舒适的工作环境

为生产经营解决实际问题

“小改善”赋能“大发展”

近日

东风华神特装车辆有限公司

2020年上半年“小改善”课题发表会

在专用车车间员工焊接技能阵地举行

进一步推动员工的改善意识

提升改善能力

为安全生产和制造成本的降低提供支撑

激励员工在“创新引领、服务发展”中再立新功

∇改善前后对比

共发表31项小改善课题

内容涉及工装、质量、安全等

专用车车间焊接一班的《焊接班合箱拼装工装改善》

总装班的《越野车军挂加装刹车油工艺改善》

总装班的《EQ9020Q越野挂车辅助支撑钻孔方式改善》

质量管理部的《折叠爬梯的质量改善》

制造管理部维修班《电器开关与临时线路改善》

改善成果获一致好评

∇改善前后对比

从2019年开始

东风华神特装车辆有限公司

以部分班组为试点

围绕质量、销量、产量“三个量”的提升

安全风险、降本增效为重点

统筹推进现场“小改善”活动

截至今年上半年已完成改善56项

产生经济效益284万元

品质

始于改善

成于创新