在改造现场废寝忘食、在生产线边汗流浃背、在讨论会上畅所欲言……东风商用车制造领域的奋斗者,全力推进各项重点任务和课题,战胜前进路上的拦路虎,确保全年目标高质量达成。

“课题改善”方阵

2021年,一切为了打赢。东风商用车车辆工厂为了快速提量,将“装配8线和9线JPH提升”列为东风商用车级改善课题和工厂党委“保落实”重点课题之一。

以技术科为主要担当,车辆工厂迅速组织骨干成员组建课题改善团队,梳理工作思路,进行现状调查。

“小李,你拍一下车架上线这个工序;小刘,你拍摄发动机起吊工序。”在装配8线,项目负责人韩强和推进员冯蔚军正在安排人员拍摄重点工序的作业视频。同样的场景,也发生在装配9线。

在对各工序作业内容、作业方法和设备能力进行分解研究后,项目组析出了 58 项改善工序,并计划从线下集中分装、IE改善、总装工序瓶颈改善、车架能力提升等4个方面着手,保证JPH提升目标达成。

结合生产线现场布局,最大限度提升分装作业内容,同步优化零件物流方案,提升主线生产效率;

改善部分工序的作业编程和作业方法,同时解决产品结构导致的装配困难作业;

针对设备瓶颈,多部门展开“头脑风暴”,析出装配线链速、车架落装等17项改善方案,目前正在进行相应方案技术任务书编制;

工厂将“车架QCD提升-车架装配线产能提升”作为2021年战表课题,计划从改善瓶颈工序,优化物流效率等提升产能。

如今,车辆工厂最高日产已突破 880 辆,JPH提升初见成效。在这背后,是无数次的会议研讨,无数次的现场验证,无数个方案的确立与修改、推倒和重来……

为达成产能提升目标,勇于进取的车辆人,正俯下身子、全力“犇”跑、接续奋斗。

“智能制造”方阵

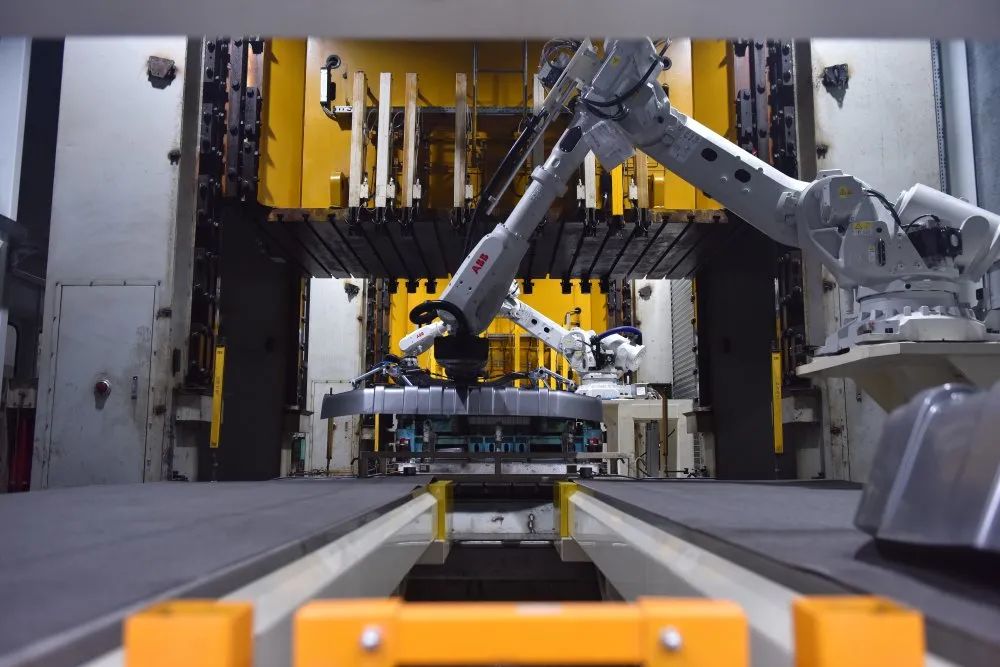

这段时间,东风商用车车身厂冲压二车间的冲五线在经历了两个多月的自动化改造后,投入试生产,这标志着冲五自动线初步形成生产能力,车身厂冲压自动化水平再上新台阶。

近年来,车身厂瞄准“打造具有国际竞争力标杆工厂”的目标,本着“统筹规划,突出重点、分步实施”的原则,加速智能制造步伐,不断提升冲压、焊接、涂装和内饰装配四大工艺自动化水平。

“当前车身厂冲压、焊接和涂装生产关键工序均由工业机器人作业,虽然自动化水平逐年提升,但是对比行业智能制造先进水平,我们提升的空间还很大。”技术科科长肖同新介绍道。

目前,车身厂计划从“建立数字化工艺管理平台、构建全面质量管理体系、建立智能生产物流管理系统、建全设备管理和预警系统、建设智能制造大数据中心”5个方面 加速智能制造能力建设 。

通过推进重点项目与课题,车身厂两个冲压车间均实现自动化生产。

冲压一车间2400吨压力机自动化生产线及开卷落料线高效运行,在满足产品质量需求的同时,大大降低工人劳动强度,提升冲压生产能力、改善冲压生产环境;

冲压二车间冲五线自动化改造完成后,该厂将进一步优化冲压生产业务,最终实现手工线关停,保留两条自动化冲压生产线。

接下来,车身厂智能制造团队将结合企业发展实际,对本领域进行研究、学习、交流、调研,细化智能制造的各个子项和子系统,通过可行性课题研究,打造智能、绿色、环保、国内领先的制造工厂,为客户打造可靠的东风商用车。

“力战高产”方阵

高产,是动力总成事业部的关键词;战高产,是动力总成事业部的关键行动。

一季度,发动机内装线产能利用率从2月的149%提升至4月的167%;VT变速箱产能利用率也将从2月的157%提升至4月的165%,新品生产任务逐步攀升,所有生产线都开足马力战高产。

面对持续高产,动力总成事业部生产管理科从产能提升、资源协调、设备保障、准时交付等方面成立专项特管团队,并对每个团队都设定了效率指标及达成节点,以专题会跟踪周点检(部分项目日点检)执行过程,并及时纠偏。

资源协调方面,事业部安排专人在风险供应商的制造现场实地管控生产过程,确保各类资源满足交付需要;

设备保障方面,针对重点工序、关键工序的设备制定了保证计划,同时制定设备维修不过夜的恢复原则。无论是休息日,还是半夜,只要有需要,技术和装备员都第一时间赶赴现场开展工作;

产能提升方面,工艺人员精心策划,以现场为家,协调各类资源和渠道,在最短的时间内补齐产能短板。

战斗还在继续,前方仍有挑战。日出月落,车间里的灯光不曾熄灭;人机共舞,奋斗者们跑出了生产“+速度”。

二季度,动力总成事业部党委将聚全员之力,以“打大仗、敢打仗、打赢仗”的意识和能力,做实做细“保落实”工作,解决影响高产任务达成的痛点、难点和堵点。

快马加鞭,提速争先。从研发,到制造,再到营销,东风商用车人正以“拼”的斗争精神、“抢”的奋斗姿态、“赢”的昂扬斗志,把每一天的出发都当成新的跃迁,“牛”起来、“犇”向前。