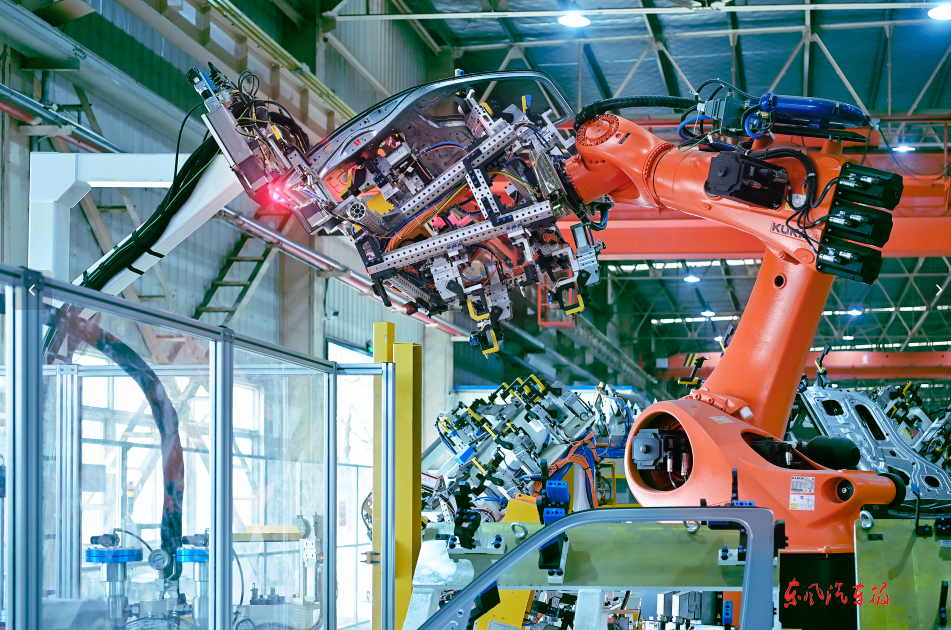

【东风汽车报讯】9月9日,记者在东风华神汽车有限公司总装车间看到,生产线全速运转,一台台底盘有序上线装配,机械臂规律地升降拧紧,电动扭矩机发出的“嘀嘀”提示音与装配敲击声交织,一派紧张有序的忙碌景象。

9月,东风华神全新高端车型HS7排产计划大幅提升至160台,创该车型单月排产量新高。

“东风华神HS7是我们今年重点打造的高端车型,市场反馈远超预期。月产量从30-50台逐渐攀升,9月份的排产量是阶段性高点。”东风华神总装车间党支部书记王明海介绍,他正站在生产线末端,认真观察一台刚刚驶下检测线的HS7。

“东风华神HS7是我们今年重点打造的高端车型,市场反馈远超预期。月产量从30-50台逐渐攀升,9月份的排产量是阶段性高点。”东风华神总装车间党支部书记王明海介绍,他正站在生产线末端,认真观察一台刚刚驶下检测线的HS7。

由于整车结构复杂、配置高、工艺环节多,东风华神HS7生产难度较高。从底盘合装、内饰铺设到电气系统调试、智能辅助驾驶模块激活,每道工序都需严格控制质量。为此,从月初确定排产目标起,总装车间就进入了“冲刺状态”。

七班班长徐强是车间的“老调度”,面对产品急剧上量的挑战,他和同事把“提前量”做到了极致。“我们不能等零部件全到了才动手,必须主动出击。”徐强所说的“出击”,是指提前三至四天与供应链管理部门沟通,逐项落实零部件到货时间,甚至直接前往库区协调急件发货,确保线边料架始终处于高满足率状态。

七班班长徐强是车间的“老调度”,面对产品急剧上量的挑战,他和同事把“提前量”做到了极致。“我们不能等零部件全到了才动手,必须主动出击。”徐强所说的“出击”,是指提前三至四天与供应链管理部门沟通,逐项落实零部件到货时间,甚至直接前往库区协调急件发货,确保线边料架始终处于高满足率状态。

在总装车间主线旁的分装区,五六名员工正利用生产间隙加班进行发动机附件预组装,各类零件分门别类提前组装成“配件模块”,再送往主线装配。“过去我们一次只能处理一台,每小时最多两台,效率不够高。”徐强说,现在通过分装区流水化作业,速度提高到每小时3-4台,主线的压力就小多了。

在提升效率的同时,东风华神加强质量管控。在装配线上的几个关键工位,都能看到检验员手持终端设备,对关键扭矩、接插头状态、软件版本进行实时检测和记录。

“我们强调‘质量在手中’,绝不让缺陷流向下一道工序。”过程检查班班长陈斌斌说,HS7车型新增智能网联系统和多类传感器安装,检测时必须对每台车进行功能测试和校准,“这些都是客户最能直接感知的地方,我们必须精益求精。”

“我们强调‘质量在手中’,绝不让缺陷流向下一道工序。”过程检查班班长陈斌斌说,HS7车型新增智能网联系统和多类传感器安装,检测时必须对每台车进行功能测试和校准,“这些都是客户最能直接感知的地方,我们必须精益求精。”

面对高产压力,东风华神总装车间还开启了“跨班支援+柔性排产”机制。部分白班员工主动加班延点,关键工种实行两班倒,人停设备不停,直至每天最后一台车装配完成。

“虽然累,但看着一台台车下线,很多客户可以及时提到车,就觉得值得。”王明海说,大家干劲十足,对完成生产任务、满足客户需求充满信心。

(记者 邱锦 通讯员 曹楠)