“在技术开发过程中,最重要的是聚焦客户需求,心系公司收益,创新驱动技术,未雨绸缪,方能打造领先优势。”——2021年度湖北省政府国资委优秀共产党员、东风商用车技术中心车架开发技术总师 黄遵国

对于一辆卡车,人们首先看见的,是它魁梧的造型,关注的是这辆车能拉多少货、省多少油,而对于从事商用车车架设计与整车轻量化特性研发工作的黄遵国而言,他所关注的是在这辆大卡车“看不见”的地方——整车重量,寻找能让客户多赚钱、让企业增效益的秘诀。

随着市场运营规范化以及日益严苛的节能减排要求,整车轻量化特性愈发重要,已经成为客户购买车辆参考的重要指标。整车每减重100kg,增加客户货运收益1080~4800元/年,节约燃油费用1200~4000元/年。

从喜欢车到研究车

“我从小就喜欢汽车,因为汽车是一种很神奇的存在,”黄遵国笑道,“尤其是大卡车、长途客车,那么大的车身,司机只需要搭配油门和离合就能驱动。我很喜欢闻汽油味,每次看到,都能追着车跑好久。”也因此,高考后,黄遵国选择了湖北汽车工业学院车辆工程专业,实现了儿时的愿望。

毕业后,黄遵国进入东风商用车技术中心,从事传动系统设计工作。作为新入职的研发人员,黄遵国被技术中心崇尚技术、同事之间无私传授知识的氛围所感染。“那时候不仅是老同志对我传帮带,遇到任何问题,我随时都能去问领导和同事,他们都会热心地给我指点迷津。”黄遵国说。

有件小事,一直让黄遵国记忆深刻。一个车型的研发过程中出现了后车轮挡泥板卡扣脱落的问题。如果不解决这个问题,会直接影响整车SOP节点。为此,东风商用车技术中心的领导就带着黄遵国及其他研发人员前往生产一线,从原理的角度进行剖析,再及时根据实验情况进行改进,解决了这个疑难杂症,并建立了台架验证方法。

“别看只是一个微小的卡扣脱落问题,都蕴含着深刻的力学原理,”黄遵国说,“正是从前辈的言传身教中,我学到了在工作中要做到团结、友爱、担当、执着,这四个关键词也指导了我今后的发展。”

在核心技术自主掌握的道路上,学无止境。黄遵国仔细钻研传动、制动系统、发动机悬置、转向等领域的知识,为未来20余年的底盘研发,打下了充足的知识储备。

到2003年,追求精益求精的黄遵国成功入读清华大学汽车工程系,理论知识得到进一步提高,并在日后的工作中,逐渐成为东风商用车技术中心底盘技术总师。

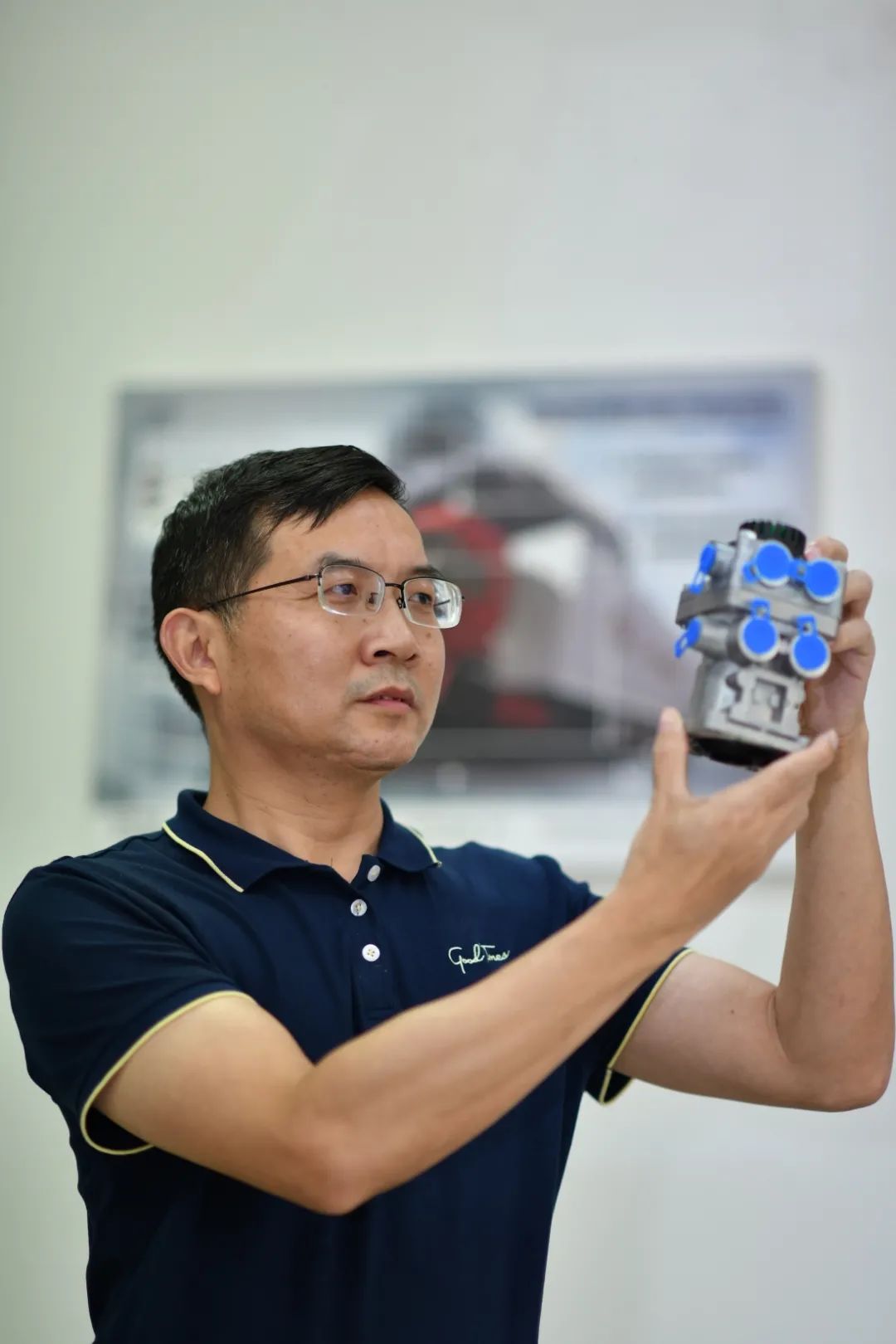

近几年,他的课题“中型商用车动力总成悬置系统开发及应用”获湖北省科技进步三等奖,“东风商用车总布置标准化模块化设计”获东风公司科技进步一等奖。同时,他还获得国家专利39项、公司级专有技术17项,发表《动力总成悬置系统装配状态对整车状态的影响》等4篇论文。

轻一点,再轻一点

2017年起,作为东风商用车技术中心轻量化负责人,黄遵国带领团队不断提升产品自重领域的竞争力,使整车产品比竞品轻了100~200kg,每年降本增效达6000万元。

“在商用车领域,按照国家法规,一辆车的总重(带上所载货物)是有限制的。如果我们能在不损失品质的情况下降低车重,就能让客户拉更多的货,提高客户的收益。” 黄遵国介绍道,“同时,降低车重还能有效提升整车经济性,提升产品竞争力。”

在轻量化研究过程中,让黄遵国印象最为深刻的是铝合金传动轴的研发。为了顺利完成研发工作,他在寒冷冬日率队前往哈尔滨,克服气候、春运等种种困难。在铝合金焊接核心工艺制定、优化及整车可靠性试验验证过程中立足现场,完成了摩擦焊接工艺优化工作,确保了铝合金焊接质量。

在保证传动轴总成的可靠性基础上,他对于铝合金传动轴的研发使单车降重15kg,整车油耗改善1L/百公里,获得用户好评,也填补了国内商用车铝合金传动轴空白。

“轻量化有它的特点,涉及到整车的每个零件,而某个零件的变化是否会对整车其他性能有影响,这就要求我们研发人考虑全面,验证充分。”黄遵国说。

当前,为提高轻量化研究效率,黄遵国的团队融入了设计、材料、工艺、竞品分析等不同领域的研发人员,形成“四位一体”的联合办公模式。并在开发产品之前,就提前拟定长、中、短期技术规划和目标以及“降重降本、不降质量、不降性能”的原则。

研发过程中,加班加点、多方沟通也成为这些“工作狂”的常态。“有的时候,我甚至得用电脑和手机分别参加两个不同的会。晚上睡觉时,突然想到一个点子,就彻夜难眠,不记录下来,或者不到办公室快速验证就难受得不行。”黄遵国有些不好意思地说。

当前商用车行业竞争越来越激烈,黄遵国认为,轻量化仍然是各厂家提升商品竞争力的主要方向之一。

“如何既满足客户需求和商品竞争力,又提升企业的盈利能力,甚至推动行业的进步?东风研发人从不会止步于眼前,我们会更加精准定位客户需求,让产品更轻、更强、更可靠!”面对未来,黄遵国壮志满怀。