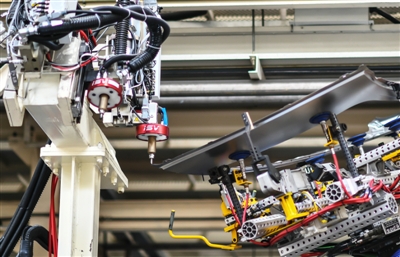

自动化焊装机器人进行焊接操作

自动化焊装机器人进行焊接操作

零部件运输全面采用自动化手段

零部件运输全面采用自动化手段

员工正进行上料涂胶操作

员工正进行上料涂胶操作

员工正进行焊装操作

员工正进行焊装操作

根据大数据分析结果,员工可以精准操作,形成科学的生产节拍

根据大数据分析结果,员工可以精准操作,形成科学的生产节拍

部分涂胶工艺也运用了涂胶机器人

部分涂胶工艺也运用了涂胶机器人

这是一个高自动化的车间——这是近日记者参观东风乘用车焊装车间的深刻感受。与传统车间不同,火力全开的东风乘用车焊装车间使用了大量的工业机器人,穿梭在车间内运输零件的也都是AGV小车,少有的工人仅需在工位上利用专业设备进行简单作业,极大简化了生产操作,降低了作业强度。

在已实现高度自动化生产的基础上,东风乘用车焊装车间运用了基于大数据的点焊质量监控系统,可以实时对每台车每一个焊点的参数进行采集、分析,并根据标准曲线进行预警,以百分百确保焊点质量。

在2020年东风智能制造大数据创意大赛上,从东风乘用车焊接生产线上筛选出10G容量的数据成为了本次大赛的大数据资源。参赛团队将通过这些数据分析,形成更精准的焊接质量控制模型。

据介绍,从去年8月份到今年7月份,东风乘用车公司已采集焊点参数数据800G,并已经开始对这些数据展开一级和二级应用。

“希望通过这次比赛,一方面把现有的数据提取出来建立模型,进一步提升焊装对数据的利用,为东风乘用车公司工厂成本控制、质量提升方面起到更强的促进作用。另一方面这场比赛也为东风自主品牌智能制造领域员工的培养和锻炼提供了平台机会。” 谈到比赛的意义,东风乘用车公司制造技术部副部长蔡浩华表示。