【东风汽车报讯】2025年开年以来,东风华神各条战线紧密协同,以“全体系作战”模式打响生产攻坚战。面对HS7系列车型订单激增和复杂工艺挑战,各条战线紧密协同,力求在生产效率与产品质量上实现重大突破。

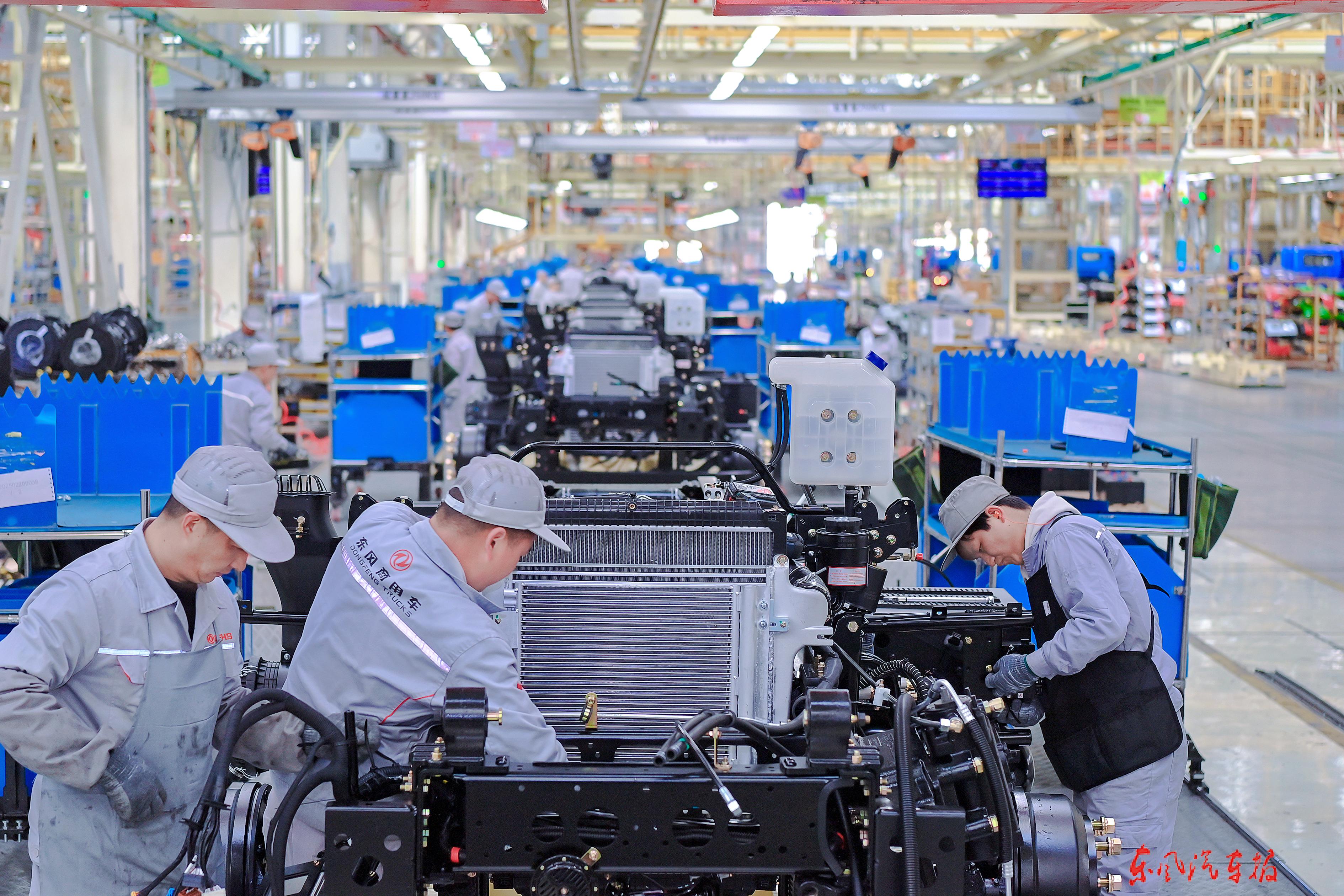

东风华神员工生产忙 记者 刘鸿飞/摄

东风华神员工生产忙 记者 刘鸿飞/摄

创新生产模式,产能瓶颈迎刃而解

调整党支部科学排产,日产量突破110台。为高质量交付,团队建立“分级响应-优先处置”机制,通过整备工与调整工高效协同,实现积压车辆日清日结,关键车型交付周期压缩30%以上,以硬核实力破解产能瓶颈。强化“一盘棋”意识,打破部门壁垒,建立跨职能快速响应通道,日均协调解决问题20余项。

在保交付硬仗中,调整车间始终坚守“质量第一”底线,构建“自检+互检+专检”三重质量防火墙,针对高频问题开展专项培训,使调整工自检准确率提升至95%。面对激增的生产压力,团队开启“白+黑”作战模式,践行“非极致不出厂”,将单车问题点均值从45项降至8项,全力保障“品质交付”。

总装党支部技术骨干全程参与新车试制,通过8轮工艺培训,细化177项作业标准,管理人员驻点建立15分钟快速响应机制,推动主线装配效率提升25%。针对产能瓶颈,创新实施“5+2”错峰生产,攻克了驾驶室模块化等工艺难题,构建“四重质量门”体系严控品质,为新品量产夯实基础。

跨部门协同发力,打造高效交付链

从项目启动伊始,制造党支部联合技术、质量、采购等多部门组建“风险联防矩阵”,通过4轮专项会议识别32项生产风险并闭环管控,对车架上线等核心工艺开展14轮设备验证,确保生产线精度达微米级标准。

针对HS7复杂装配挑战,团队制定“三必须”作战准则(全员承接工艺、零差错防重发、闭环快速响应),通过工位级指导破解发动机管路布局等20余项空间干涉难题,以“正向开发+现场淬炼”模式推动装配效率提升40%。面对项目小批量生产阶段商务政策受限、物流成本自担的挑战,资源保障分部全体员工化身供应链攻坚铁军。

在品质交付环节,团队建立“专人专岗专责”标定体系,完成近千次参数刷写与300余次路试验证,协同研发固化10余份标准文件,将问题发生率控制在0.3%,助力HS7在VES质量评审中斩获全优战绩。

调度中心党支部建立“红黄绿”三色预警机制,动态优化排产方案,联动采购、SCM部门加急调配资源。首战告捷完成100台整车交付,以高效协同实现生产开门红。

(记者 易林林 通讯员 曹楠)