此次改善周活动

共设置3个环节

优秀课题展示

成果发表会

优秀改善课题交流会

👏👏👏

话不多说

一起回到现场看看吧~

优秀课题展示

东风零部件集团收集了近3年的优秀改善课题,经过专家组评审,选出27项优秀课题进行展示。

课题展示

5场成果发表会

11月21日起,东风零部件集团连续举办质量管理、安全环保管理、TPM、供应链管理、成本效率5个专业领域的改善成果发表会。

24家分子公司/工厂共推荐了132项改善课题,经过专家组初评,最终选出16家单位的70项课题,在线上+线下同时发表,共吸引317人参加。

优秀改善课题交流会

人人想改善 人人会改善 人人享改善

11月25日,在优秀改善课题交流会上,东风汽车底盘系统有限公司传动轴工厂、东风汽车车轮随州有限公司、东风汽车底盘系统有限公司车轮工厂、东风零部件集团刃量具分公司,东风模具冲压技术有限公司冲焊工厂五家单位相关负责人分别进行优秀改善案例发表。

东风零部件集团副总经理叶征吾参加交流会。会议由东风零部件集团制造工程部部长张日新主持。

叶征吾说

东风零部件集团首届改善周展示了改善成果、鼓励了改善能手、营造了改善氛围。希望东风零部件集团制造系统要聚焦客户,优化改善方式,努力提升产品收益率和竞争力,持续改善工作环境,加强人才队伍建设,同时要坚定不移地提升工厂自动化、数字化、智能化水平。

东风零部件集团制造工程部和分子公司要不断发掘、树立、培养更多的标杆,实施更多的优秀课题,总结出更多、更好的改善经验,对标学习,取长补短,为达成好2022年各项管控目标,策划好2023年各项工作,打造制造核心竞争力而不懈努力。

通过改善周活动

我们发现了一批优秀的改善成果

TA们为企业高质量发展

提供了有力保障

👏👏👏

一起来看看

其中5个优秀案例吧~

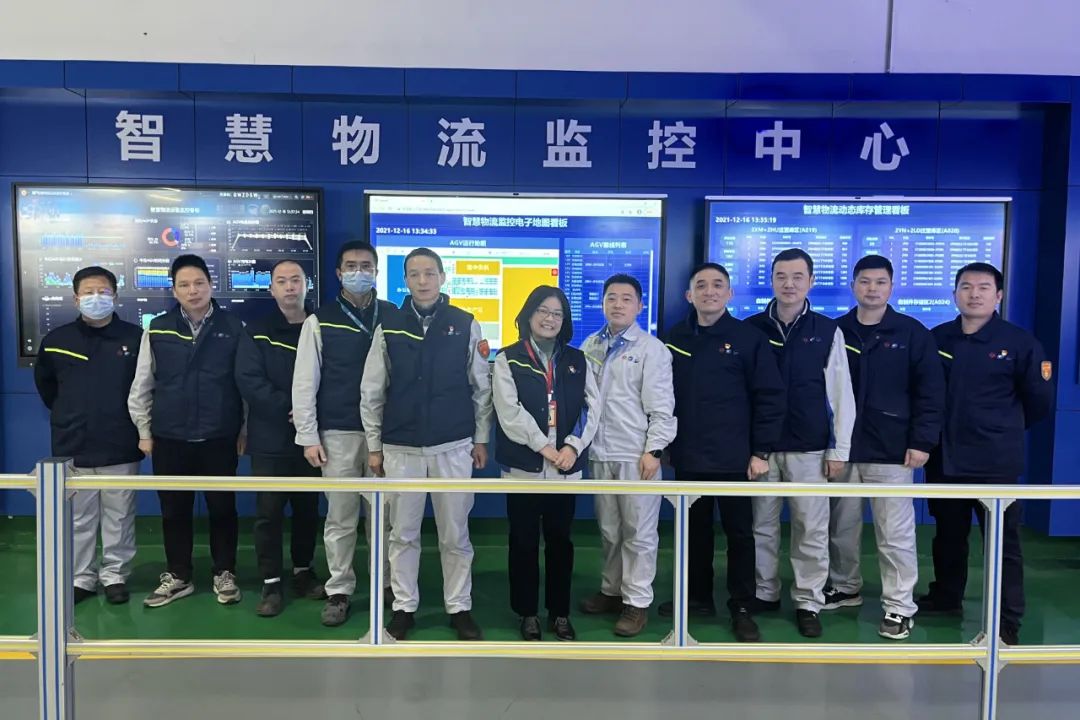

数字化提升仓库管理能力

➤上海弗列加滤清器有限公司武汉分公司

■改善后效果

为什么改?

■ 实物管理难度大,形成呆滞库存;仓库难以及时响应生产计划变化,导致效率低;异常库存无法及时处理。

■ 库存指标达成差,长期库存削减慢、增长快。

■ 作业效率低,信息沟通手段落后。

怎么改?

推进库存“瘦身”计划,采用数字化管理系统,打通ERP与外部供应链信息,推行供应商JIT模式运行。建立按需配送的供应链库存补货流程与信息交互平台,通过信息共享,提高效率,增加业务链的控制能力与可视性,搭建“智能仓储”。

■项目团队合影

效果如何?

实现实物管理改善,保障持续低库存水平运营,实现物流容量提升,改善后物料存放量提高了3倍。

实现最合理库存创造最大化价值:库存金额降低63%,库存天数下降63%。

门板厂区无人化运输改造

➤东风延锋汽车座舱系统有限公司武汉公司

■课题实施过程

为什么改?

■ 成本高:厂区物流依靠人力+半自动化,用工多,效率低。

■ 场地不足:新项目实现量产后,在制品区域面积不足。

■ 信息化、自动化程度低:人工单据传递信息,手工搬运占作业主体。

怎么改?

导入智能AGV+调度系统,实现自动运输、无人运输与自动库存管理。导入智慧物流系统,实现设备、库存、路径动态监控。

■项目团队合影

效果如何?

实现减少用工55%,减少场地500㎡,合计创造效益129万/年。打造智慧物流,物流自动化率提升56%,实现动态监控。

降低磨屑灰产生量

➤东风零部件集团刃量具分公司

■改善后效果

为什么改?

■ 遵守国家《固体废物污染防治法》,减少固体废物的产生量。

■ 排污费高。

怎么改?

为达成减排目标,开展APW实践活动,对标先进工厂,优化处理流程,增加挤油压块机,减少磨屑灰产生。

■项目团队合影

效果如何?

改善后工序数减少1个,物流搬运距离减少6.7公里,磨削油回收再利用节省费用112.8万元,磨屑灰产生量下降42%,排污费用下降29.8%。

下料钻孔工序自动化改造

➤东风汽车底盘系统有限公司悬架弹簧工厂

■改善后效果

为什么改?

■ 手工作业效率低。

■ 劳动强度高。

■ 材料利用率低。

怎么改?

集成下料、钻孔工序,实现自动加工,消除手工作业。在线测量原材料长度,实现自动计算、套裁。全线采用机器人抓取、转移、定位,实现全线自动化。

■项目团队合影

效果如何?

减少用工71%;材料利用率提升1.2%,产生效益90万/年;物流效率明显提升,线边在制品减少77%,生产周期缩减50%,占地面积减少116㎡;作业环境明显改善,困难作业点消除,噪声、危险源均有所下降。

提升D53中通道生产线产能

➤东风模具冲压技术有限公司冲焊工厂

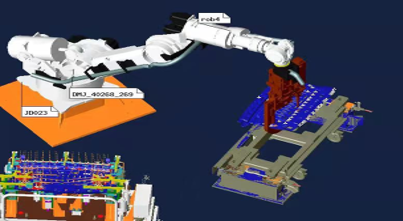

■机器人仿真手段

为什么改?

■ 中通道生产线存在瓶颈工位,作业时间高于生产线平均水平,影响产能。

■ 作业布局及编成不合理。

■ 作业充实度不足。

怎么改?

为缩短制造周期,运用机器人仿真,优化机器人轨迹,优化作业流程;推进作业布局优化,实现对线边零件KT化上线,缩短取件路径,提高作业充实度。

■项目团队合影

效果如何?

JPH提升25%,作业强度降低,人均步行数每班下降28%,工序作业时间下降19%,工序间库存面积下降60%。